Оптимизация режима термообработки окатышей в АСУ ТП конвейерной обжиговой машины

Аннотация

Дата поступления статьи: 19.07.2013Рассматривается двухуровневая система оптимизации режима термообработки окатышей в составе АСУ ТП конвейерной обжиговой машины. На верхнем уровне на основе математических моделей технологических зон периодически решается задача статической оптимизации режима. На нижнем уровне с использованием наблюдателя состояния оцениваются неизмеряемые параметры слоя окатышей и стабилизируется оптимальный режим термообработки.

Ключевые слова: обжиговая машина, оптимизация режима, математическая модель, наблюдатель состояния

05.13.01 - Системный анализ, управление и обработка информации (по отраслям)

Введение

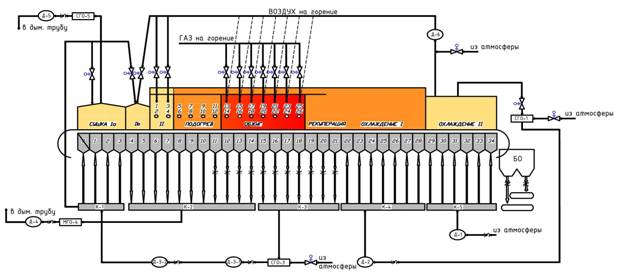

В последние годы все более значительную часть сырья на предприятиях черной металлургии составляют железорудные окатыши [1-4]. Сушка и упрочняющий обжиг окатышей обычно осуществляется в конвейерной обжиговой машине (ОМ) за счет использования тепла от сжигания природного газа. Схема газовых потоков ОМ приведена на рисунке 1.

Рис. 1 Схема газовых потоков обжиговой машины

Одной из основных составляющих в себестоимости окатышей являются затраты на природный газ, цена на который постоянно растет. Поэтому снижение удельного расхода газа на обжиг при сохранении регламентного качества окатышей (состав, размеры, прочность гранул) и производительности ОМ является в настоящее время весьма актуальной задачей.

Краткое описание технологического процесса

Влажные окатыши диаметром ![]() мм после окомкователей равномерным слоем укладываются на тележки (паллеты) ОМ. Толщина слоя стабилизируется за счет регулирования скорости

мм после окомкователей равномерным слоем укладываются на тележки (паллеты) ОМ. Толщина слоя стабилизируется за счет регулирования скорости ![]() движения паллет. В ОМ окатыши последовательно проходят ряд технологических зон обработки.

движения паллет. В ОМ окатыши последовательно проходят ряд технологических зон обработки.

В зонах сушки и подогрева через слой окатышей пропускается нагретый газовый поток, отбираемый из зон обжига, рекуперации и охлаждения. При этом из окатышей удаляется практически вся влага, температура окатышей повышается перед обжигом.

В зоне обжига ведется высокотемпературная обработка окатышей за счет сжигания природного газа и пропускания продуктов сгорания с температурой около 1300 0С через слой окатышей.

В зоне рекуперации температура выравнивается по всей высоте слоя окатышей. В зонах охлаждения температура окатышей плавно снижается до значений, допускающих их дальнейшую транспортировку и складирование.

Технологический регламент накладывает ограничения на влажность, температуру слоя окатышей, на скорости их изменения в каждой из зон, а также на перепад давления в зоне сушки Iа. Нарушение какого-либо из этих ограничений может привести к недопустимому снижению прочности, переувлажнению и сминанию, растрескиванию или оплавлению и спеканию окатышей. Управление процессом сушки и обжига окатышей в ОМ осложняется следующими факторами:

- отсутствие прямого измерения температуры и влажности окатышей в зонах ОМ;

- наличие ряда возмущений технологического процесса (изменение скорости ![]() движения паллет ОМ, среднего диаметра

движения паллет ОМ, среднего диаметра ![]() и исходной влажности

и исходной влажности ![]() окатышей).

окатышей).

Эти факторы в настоящее время вынуждают вести контроль и управление технологическим процессом по измеряемым температурам и перепадам давлений газовой среды над и под слоем окатышей в каждой из зон. При этом поддерживается газодинамический режим, в котором средние значения возмущений приведут к установлению температуры и влажности слоя окатышей на уровнях, соответствующих серединам регламентных диапазонов каждой из зон ОМ. Это позволяет с высокой вероятностью предотвратить нарушение регламента при колебаниях возмущений. Однако далеко не всегда такой подход к управлению обеспечивает минимальные удельные затраты природного газа. Так, например, при снижении скорости ![]() паллет время пребывания окатышей в каждой технологической зоне возрастает, и регламентные значения температуры слоя в зоне обжига могут быть достигнуты при более низких расходах природного газа на горелки.

паллет время пребывания окатышей в каждой технологической зоне возрастает, и регламентные значения температуры слоя в зоне обжига могут быть достигнуты при более низких расходах природного газа на горелки.

В данной статье рассматривается подсистема оптимизации режима термообработки, использование которой в составе АСУ ТП обжига окатышей позволит снизить удельные затраты природного газа при заданной производительности ОМ (скорости движения тележек) и соблюдении требований технологического регламента.

Структура системы оптимизации режима термообработки

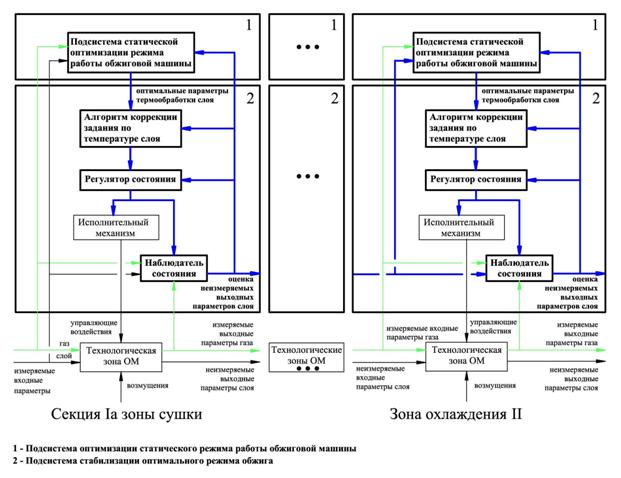

Система оптимизации режима термообработки окатышей имеет двухуровневую структуру.

На верхнем уровне периодически решается задача статической оптимизации, суть которой состоит в нахождении такого режима, в котором при заданных значениях вектора ![]() характеристик потока окатышей на входе ОМ выполняются все ограничения технологического регламента и достигается минимальный удельный расход

характеристик потока окатышей на входе ОМ выполняются все ограничения технологического регламента и достигается минимальный удельный расход ![]() природного газа за рассматриваемый период времени T

природного газа за рассматриваемый период времени T

![]()

, (1)

, (1)

где ![]() - расходы природного газа и окатышей соответственно.

- расходы природного газа и окатышей соответственно.

Решение основано на нелинейных статических математических моделях [5-7] технологических зон, описывающих процессы газодинамики и теплообмена между газовой средой и окатышами. Модели позволяют вычислять значения средней температуры слоя окатышей на выходе каждой из зон, а также влажности окатышей на выходах зон сушки и подогрева.

На решение задачи статической оптимизации накладываются ограничения, обусловленные требованиями технологического регламента. Для зон сушки и подогрева ограничиваются скорости снижения влажности и подъема температуры окатышей в зонах. Дополнительно в зоне сушки Ia (см. рис.1) ограничен перепад давления на слое окатышей для предотвращения их «подпрыгивания» в газовом потоке и сминания. В зоне охлаждения ограничено значение температуры на выходе и скорости ее снижения. В зоне обжига регламентируется нижний и верхний уровень температуры окатышей на выходе, а также максимальная скорость нагрева.

Анализ конструктивного решения по управлению газовыми потоками ОМ показал, что некоторые технологические зоны имеют общие управляющие воздействия, что позволило при решении задачи оптимизации объединить эти зоны в группы. Для каждой группы сформирован локальный критерий качества, оптимизация которого обеспечивает минимизацию общего критерия (1) эффективности режима термообработки в ОМ. Так для группы зон сушки и подогрева температура окатышей на выходе максимизируется, а для зон охлаждения – минимизируется. Это способствует снижению теплопотребления в зоне обжига, а, следовательно, снижает удельный расход природного газа.

Решением задачи верхнего уровня системы оптимизации режима является такое значение ![]() вектора

вектора ![]() управляющих воздействий, при котором выполняются все ограничения и достигается наименьшее значение функционала (1)

управляющих воздействий, при котором выполняются все ограничения и достигается наименьшее значение функционала (1)

![]() , (2)

, (2)

где ![]() - множество допустимых значений вектора

- множество допустимых значений вектора ![]() .

.

Составляющими вектора ![]() являются расходы природного газа и воздуха на горелки зоны обжига, давления и температуры теплоносителей в коллекторах К1 – К5 (см. рис.1). Для определения оптимального решения используются поисковые процедуры. Оптимизация режима термообработки осуществляется 1 раз в 5 минут. В качестве исходных параметров для запуска процедуры оптимизации используются усредненные значения скорости vП движения паллет, среднего диаметра dср гранул, влажности wвх Время поиска оптимального режима не превышает 18 секунд.

являются расходы природного газа и воздуха на горелки зоны обжига, давления и температуры теплоносителей в коллекторах К1 – К5 (см. рис.1). Для определения оптимального решения используются поисковые процедуры. Оптимизация режима термообработки осуществляется 1 раз в 5 минут. В качестве исходных параметров для запуска процедуры оптимизации используются усредненные значения скорости vП движения паллет, среднего диаметра dср гранул, влажности wвх Время поиска оптимального режима не превышает 18 секунд.

На нижнем уровне решаются задачи оперативной оценки температуры и влажности слоя окатышей в контрольных точках всех технологических зон ОМ, а также стабилизации найденного оптимального режима в условиях действия возмущений. Разработка подобных систем приведена в [8, 9].

Решение задач нижнего уровня основано на использовании наблюдателей состояния технологических зон. Наблюдатели оценивают неизмеряемые значения температур и влажностей окатышей в контрольных точках слоя. В случае выхода температуры или влажности в какой-то из контрольных точек за границу регламента, система управления нижнего уровня корректирует режим обжига. Подробно наблюдатель состояния и алгоритм коррекции режима обжига приведены в [10]. Стабилизация оптимального режима в условиях действия возмущений осуществляется регулятором состояния.

Структурная схема системы оптимизации режима термообработки приведена на рисунке 2.

Заключение

Разработана система оптимизации режима термообработки окатышей в конвейерной обжиговой машине, которая позволяет снизить удельные затраты природного газа на сушку и упрочняющий обжиг железорудных окатышей при соблюдении регламентных требований к качеству продукции. На верхнем уровне системы с использованием математических моделей газодинамики и теплообмена между газовой средой и окатышами решается задача статической оптимизации режима с учетом ограничений технологического регламента на параметры процесса термообработки. На нижнем уровне на основе наблюдателей состояния технологических зон оцениваются неизмеряемые параметры окатышей в контрольных точках слоя, а также стабилизируется оптимальный режим термообработки.

Рис. 2 Структурная схема системы управления обжигом

Список литературы:

1. Юсфин Ю.С., Пашков Н.Ф. Металлургия железа: учебник для вузов. – М.: ИКЦ «Академкнига», 2007. – 464 с.

2. Юсфин Ю.С., Базилевич Т.Н. Обжиг железорудных окатышей. – М.: «Металлургия», 1973. – 272 с.

3. Stefan Majerčák, C Sc. Peletizácia jemnozrnných materiálov. «Alfa» vydavatelštvo technickej a ekonomickej literatúry. Bratislava. 1976. p. 232.

4. Dartnell J. Effect of Burden Productivity and efficiency. -J. of the Iron and Steel Inst., 1969, v.27, n.3, p.282-293.

5. Кривоносов В.А., Пирматов Д.С. Математическая модель процесса обжига окатышей по зонам обжиговой машины для оптимизации режима. // Вестник Воронежского государственного технического университета. 2010. Т.6. - №5. С. 128-132.

6. Пирматов Д.С. Моделирование процесса тепловой обработки окатышей для оптимизации работы обжиговой машины. // Сборник трудов международной научно – практической конференции преподавателей, сотрудников и аспирантов «образование, наука, производство и управление». – Старый Оскол., 2009. – С. 94-97.

7. Пирматов Д.С. Моделирование влагосодержания окатышей в зоне сушки обжиговой машины. // Материалы III научно – техническая конференция ОАО «ОЭМК» - Старый Оскол., 2010. – С. 42-43.

8. Пашаева, Б.А. Cинтез системы управления процессом каталитического крекинга нефти с использованием прогнозирующей модели [Электронный ресурс] // «Инженерный вестник Дона», 2013, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2013/1485 (доступ свободный) – Загл. экрана. – Яз. рус.

9. Полешкин, М.С. Математическое моделирование автоматизированного позиционного гидропривода целевых механизмов машин с контуром гидравлического управления повышенной эффективности модели [Электронный ресурс] // «Инженерный вестник Дона», 2012, №3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/947 (доступ свободный) – Загл. экрана. – Яз. рус.

10. Кривоносов В.А., Пирматов Д.С. Контроль температуры окатышей по зонам обжиговой машины. // Горный информационно-аналитический бюллетень (научно-технический журнал). 2011. – №8. – С. 189-194.